- Основи методу електрозварювання

- Сварка вертикального шва

- Як отримати якісний шов в горизонтальній площині?

- Технологія виробництва вертикальних швів

- підсумок

- Сварка одиночних валиків від низу до верху

- Сварка кореневого валика (рис. 51)

- Другий кореневої валик

- Багатошарова і багатопрохідний зварювання

- Ширина лицьового шару

- Попередні загальні зауваження

- Вертикальний шов «знизу-вгору»

- Вертикальний шов «зверху-вниз»

- Дефекти зварних швів

коментарів:

коментарів:

- Основи методу електрозварювання

- Сварка вертикального шва

- закінчення робіт

Дуже часто необхідно провести зварювання різних металевих частин і фрагментів деталей. Є кілька методів, які допоможуть досягти поставленої задачі, але набагато частіше за інших застосовується електрозварювання.

Основи методу електрозварювання

Заснований цей метод на освіту електричної дуги. Дуга в місці зіткнення з металом утворює поглиблення. Це поглиблення заповнюється розплавленим металом, що виходять внаслідок згоряння електрода. У процесі його просування по зварюваної поверхні її краю нагріваються і розплавляються, утворюючи єдину структуру з металом електрода.

Важливим фактором в електричне зварювання є сила струму. Якщо вона не буде мати достатніх параметрів, то дуга буде весь час гаснути, а електрод прилипати до зварюваної поверхні. Необхідна сила струму повинна залежати від застосовуваного апарата. якщо використовується інверторний апарат , То необхідний показник повинен варіюватися в діапазоні від 80-100 А. Із застосуванням апарату трансформаторного типу діапазон повинен бути в межах 35-55 А.

Електроди для роботи слід підбирати з урахуванням їх хімічної структури і структури поверхні обробки. Існує кілька типів такого металу: сталь, нержавіюча сталь , Алюміній. Всі електроди мають відповідне маркування, яка дозволяє зробити їх правильний підбір . При використанні в роботах електричного зварювального апарату потрібно пам'ятати, що діаметр електродів повинен підбиратися щодо товщини оброблюваного матеріалу.

Повернутися до списку

Сварка вертикального шва

Перед початком робіт необхідно визначитися з тим, який шов потрібно виконати. Існує кілька основних типів швів:

- Сварка плоских листових з'єднань.

- Вертикальний шов.

- Кутове зварювальне з'єднання.

- Сварка трубчастих з'єднань.

Під час виконання вертикальної зварювання і отримання чіткого і рівного шва повинна дотримуватися схема процесу. Для цього підготовлені деталі повинні бути чітко зафіксовані. За допомогою прихваток необхідно скріпити їх по краях в 3-4 місцях. До деталей потрібно закріпити масу за допомогою затиску. Нахил електрода повинен становити 70-75 ° відносно поверхні.

Для того щоб правильно варити вертикальний шов електрозварюванням, необхідно періодично проводити обертальні рухи, які допоможуть згрібати розплавляється метал в точку з'єднання 2 деталей. Закінчення електрода має перебувати точно в середині шва. Процес зварювання потрібно вести знизу вгору, приліплюючи краплю за краплею. Це допоможе поступово заливати зазор розплавленої електродної дротом.

Сварка вертикальних, горизонтальних і стельових швів вимагає підвищеної професійної майстерності від зварника. На відміну від, зварювання швів у вертикальному, горизонтальному і стельовому положенні має свої особливості і труднощі. Одна з таких труднощів - це розтікання розплавленого металу зі зварювальної ванни або потрапляння розплавленого електродного металу повз неї.

Щоб виключити подібні моменти, намагаються вести максимально короткою дугою, наскільки це можливо. Рух електрода виконують, частіше за все, з поперечними коливальними рухами.

При зварюванні в нижньому положенні, сила тяжіння не сприяє розтіканню рідкого металу за межі зварювальних кромок. А при зварюванні в інших просторових положеннях, рідкий метал, під дією сили тяжіння, розтікається за межі металевої ванни . І в цьому випадку метал може утримуватися від розтікання лише силою поверхневого натягу.

Тому, для збільшення сили поверхневого натягу, не можна допускати великого обсягу зварювальної ванни. Щоб зменшити обсяг ванни, необхідно час від часу відводити електрод в сторону від неї, щоб рідкий метал міг частково закристалізуватися.

Далі, необхідно зменшити ширину зварювальних валиків. Вона не повинна перевищувати трьох діаметрів електрода. Крім того, при, силу струму встановлюють на 10-20% нижче того значення, який використовується при зварюванні в нижніх положеннях. в похилих положеннях застосовують малого діаметра: для зварювання вертикальних і горизонтальних швів не більше 5мм, а для зварювання стельових швів - не більше 4 мм.

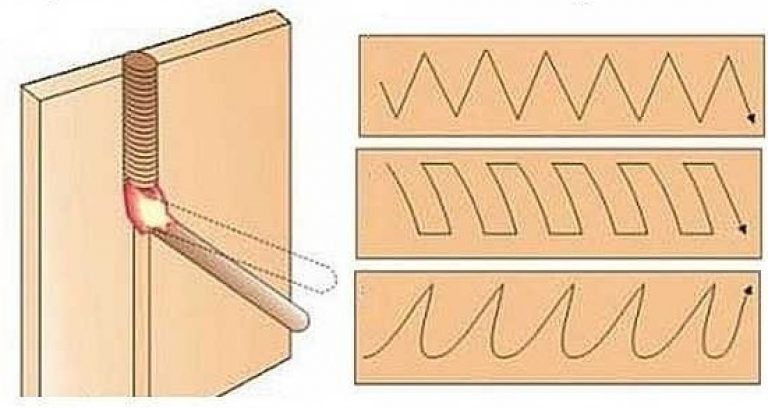

Сварка вертикальних швів може проводитися знизу вгору (на підйом, схема а) на малюнку), або зверху вниз (на спуск, схема б) на малюнку). Рекомендується вести зварювання від низу до верху, якщо це можливо і, як можна коротшою електричною дугою. При зварюванні від низу до верху, що пролягає нижче метал встигає частково кристалізуватися і утворюється кратер у вигляді полички, перешкоджає стіканню наплавляємого металу і допомагає його утримати.

При способі зварювання на підйом, простіше забезпечити хороший проварена кореня шва і зварних кромок, тому що рідкий метал з них стікає в зварювальну ванну і покращує теплопередачу тепла від дуги до основного металу. Але, при цьому, поверхня зварного шва виходить лускатої.

При зварюванні на спуск хороший проварена і високе отримати складніше. Рідкий шлак і розплавлений метал, під дією сили тяжіння, підтікають під дугу. Від стікання їх може утримати сила відштовхування дуги і сила поверхневого натягу, але часто їх виявляється недостатньо і рідкий метал стікає вниз, на ще не проварені ділянки.

При зварюванні на спуск, електричну дугу збуджують при положенні електрода , Перпендикулярному до зварювальних кромок. Після порушення дуги, електрод нахиляють вниз і виконують зварювання максимально можливо короткою дугою (схема в) на малюнку). Рекомендований діаметр електродів 4-5мм, сила зварювального струму 150-170А.

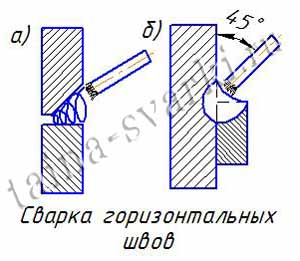

Сварка горизонтальних швів технічно більш складна для виконання, ніж зварювання вертикальних швів. Відбувається це через те, що при зварюванні стикових швів, які перебувають в горизонтальному положенні, розплавлений метал зі зварювальної ванни перетікає на нижню кромку. В результаті, на верхній кромці, після затвердіння металу, можуть утворитися у вигляді підрізів.

Сварка горизонтальних швів технічно більш складна для виконання, ніж зварювання вертикальних швів. Відбувається це через те, що при зварюванні стикових швів, які перебувають в горизонтальному положенні, розплавлений метал зі зварювальної ванни перетікає на нижню кромку. В результаті, на верхній кромці, після затвердіння металу, можуть утворитися у вигляді підрізів.

При зварюванні товстолистового металу, найчастіше, скіс роблять тільки на верхній кромці. При цьому нижня кромка виступає в ролі полки, що утримує рідкий метал від стікання. Електричну дугу збуджують на нижній кромці і потім переміщають її на верхню кромку з скосом і назад (схема а) на малюнку справа).

Для зварювання стельових швів рекомендуються електроди, діаметром не більше 4 мм і знижена сила зварювального струму. Зварювання виконують якомога коротшою дугою для того, щоб поліпшити перехід крапель розплавленого металу в зварений шов. При подовженні дуги можливе утворення підрізів в звареному шві. Ще однією трудністю даного, крім розтікання металу, є утруднений висновок шлаку і газів з розплавленого металу.

Березень 30, 2017

Зварювання якісних вертикальних і горизонтальних швів виробляють різними способами . Перш за все, їх класифікують за методом з'єднання деталей між собою. Залежно від того, наскільки серйозні вимоги пред'являються до надійності зварювальних швів, розплавлений метал може накладатися з однієї або з обох сторін. Коли мається на увазі двостороння техніка зварювання, конструкція виходить значно міцнішою. Якщо ж шов буде тільки один, то найчастіше виріб починає перекошувати.

Щоб зварні шви вийшли максимально надійними і якісними обов'язково перед початком зварювальних робіт слід очистити заготовки від іржі напилком або болгаркою.

Стикове з'єднання застосовується, як правило, в разі, якщо необхідно з'єднати між собою листовий метал або торцеві частини труб. Заготовки слід розташувати один щодо одного таким чином, щоб між ними залишався незначний зазор, величина якого не повинна перевищувати 2 мм. Якщо є можливість, то їх слід жорстко зафіксувати за допомогою струбцин. В процесі проведення зварювальних робіт зазор буде заливатися розплавленим металом.

Якщо товщина металу не перевищує 4 мм, то професійні зварювальники вдаються до будь-яких особливим заходам підготовки за винятком очищення від іржі. Зварюють виріб строго з одного боку. При більшій товщині формують вже подвійний шов. Також потрібна спеціальна обробка кромок заготовки.

Готують з'єднання по одній з наступних технологій:

- Якщо елемент має товщину від 4 до 12 мм, то краю слід зачищати одним з зручних способів . Оброблення кромки потрібно буде робити тільки на одному елементі. При товщині близько 8-10 мм зачистку здійснюють у формі латинської букви V. Інші оброблення технологічно більш складні, тому до них вдаються досить рідко;

- При отриманні зварних стиків при товщині металу понад 12 мм, в обов'язковому порядку виготовляють подвійний шов, так як таку товсту заготовку прогріти і розплавити тільки з одного боку не представляється можливим. Обрізають кромки з двостороннього технології в формі літери Х, так як звичайна оброблення призводить до занадто великого розрізу металу.

Як отримати якісний шов в горизонтальній площині?

Розібратися в тому як варити горизонтальний шов може навіть початківець зварювальник. Саме з цього способу зварювання починають навчання зварному ремеслу. Сварка вертикальних швів значно складніше, її можуть освоїти тільки досвідчені фахівці.

Незважаючи на те що зварювання горизонтального шва видається, на перший погляд, досить простим технологічним процесом , В ньому також є певні підводні камені, які можуть в кінцевому рахунку сильно зіпсувати роботу.

Як при горизонтальних, так і при вертикальних з'єднаннях металу за допомогою зварювання інвертором певним чином впливати на проведення робіт певним чином впливати надає гравітація. З нижнього шва розплавлений метал буде витікати у напрямку до нижньої кромки, а бульбашки повітря почнуть підніматися до поверхні, утворюючи на наплавленні піну. Якщо шов верхній, то метал в розплавленому стані буде капати прямо на зварника, що може привести до серйозних пошкоджень.

Сварка горизонтальних швів здійснюється на так званій короткій дузі при використанні слабкого струму. Особливу увагу слід приділяти електроду, як він розташовується щодо деталей, що з'єднуються, а також щодо одержуваного зварного з'єднання.

Технологічний процес включає в себе наступні важливі етапи:

- Сварка інвертором починається з освіти першого валика шва, що здійснюється тільки на короткій дузі. Електродом ведуть уздовж лінії одержуваного з'єднання, не відхиляючись від неї ні вправо ні вліво. Його також слід тримати під кутом приблизно 80 градусів. Даний нахил дозволяє металу проникати до стелі формованого шва, причому практично весь шлак буде виходити на поверхню деталей;

- Другий валик зварює, встановивши середнє значення струму, електрод також слід проводити рівно, стежачи за швом. Ширина розділу на даному етапі виходить трохи більше, тому для проведення даних робіт слід використовувати електрод товстіший;

- Третій валик при зварюванні інвертором необхідний для заповнення всієї обробній кромки.

Горизонтальні шви виходять найбільш якісними при дотриманні даної послідовності робіт.

Технологія виробництва вертикальних швів

Щоб розібратися в тому, як правильно варити вертикальний шов електрозварюванням, потрібно запам'ятати, що тут буде використовуватися зовсім інша технологія. На зварювання вертикальних швів поздовжнього типу ще більший вплив робить гравітація, так як розплавлений метал заготовки буде стікати вниз, а всі гази піднімаються.

При зварюванні вертикальних швів необхідно брати до уваги ряд певних нюансів:

- Валики поздовжніх швів роблять максимально тонкими, щоб не утворювалися напливи. При цьому, при формуванні валика електрод проводять тільки строго в одному положенні;

- Сварка стельового шва в вертикальному положенні має на увазі утворення валика, ширина якого буде порівнянна з діаметром електрода. Перевищення в даному випадку можливо, але не більше, ніж в два рази;

- Вертикальна зварювання має на увазі використання максимальної сили струму, щоб не виходили підрізи основного металу;

- Дугу і електрод також проводять під кутом приблизно 80 градусів.

підсумок

Незважаючи на те що горизонтальні та вертикальні шви не дуже сильно відрізняються один від одного, при їх формуванні слід враховувати особливості з'єднань. Тільки в цьому випадку можна отримати виріб максимально високої якості.

В наявності на складі!

Висока продуктивність, зручність, простота в управлінні і надійність в експлуатації.

Зварювальні екрани і захисні шторки - в наявності на складі!

Захист від випромінювання при зварюванні і різанні. Великий вибір.

Доставка по всій Росії!

Сварка одиночних валиків від низу до верху

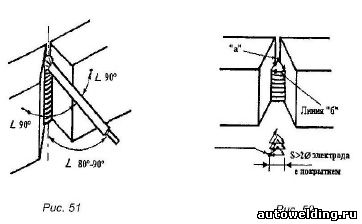

При зварюванні вертикальних швів застосовується тільки коротка дуга. Зварювальний струм в основному мінімальний або середній, що дозволяє вести безперервну зварювання без відриву дуги, без патьоків металу шва. Кут нахилу електрода до вертикальній площині складає 80 ° -90 °, що сприяє більш прямого впливу зварювальної дуги на виріб і створює легкість в управлінні зварювальним процесом (рис. 48). При зварюванні електродом під кутом 45 ° -60 ° (рис. 49) штучно створюється «козирок» (нерівномірне розплавлення покриття), що заважає управлінню зварювальним процесом. Обов'язково маніпулювання електродом на ширину валика в 2-4 діаметра електрода з покриттям.

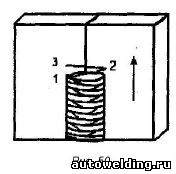

У міру наповнення зварювальної ванни електродним металом необхідно з кожним переходом з точки 1 в положення 2 і назад в положення 3 виробляти підйом, затримуючись в місцях переходу. Затримка за часом повинна бути такою, щоб заповнити кратер електродним металом і плавно повернутися на протилежну сторону не пізніше, ніж закрісталлізуется там метал шва. Це сприяє формуванню «нормального» валика без підрізів і з плавним переходом до основного металу і мінімальним перепадів між лусочками. Тому дуже важливий момент переходу. Пішов раніше - отримав підріз і «опуклий» валик. Перетримав - наплив і груба чешуйка.

Багато зварювальники при зварюванні вертикальних швів застосовують маніпулювання електродом «дугою назад», що призводить до надмірної опуклості шва. Це пояснюється тим, що більша частина рідкого металу шва стікає в центр зварювальної ванни, тому що в центрі шва більш висока температура , Ніж на краях валика. Методом «дугою назад», спускаючись до центру, збільшуємо кількість рідкого металу в центрі валика. Такий метод при зварюванні вертикальних швів виключити.

Сварка кореневого валика (рис. 51)

Залежно від товщини металу, притуплення крайок, величини зазору, рекомендується застосовувати три способи зварювання кореневого валика:

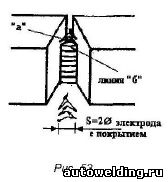

1. Сварка «трикутником» (рис. 52) дозволяє отримати хорошу проплавление при малому зазорі (2 мм і менше) і максимальному притупленні кромки (від 1 до 2 мм). У процесі зварювання рідка ванна повинна перебувати під кутом, тобто точка «а» (перемичка рідкого металу в зазорі між крайками) вище лінії «б» (кристалізується лусочки), що дозволяє рідкому шлаку стікати вниз, закриваючи кристалізується валик, і не заважати проплавлению кромок в зазорі. Після закінчення електрода кратер слід залишити також під кутом. Це необхідно для якісного запалювання нового електрода. зварювальний ванна під кутом досягається наступним чином : На початку зварювання набирається поличка, потім, піднімаючись зварювальної дугою по стінці до зазору, проплавляющей притуплення кромок в зазорі, потім спускаємося по правій стінці, після чого переходимо до лівої кромці, формуючи зварювальний шов. Діаметр електрода 3 мм. Зварювальний струм в середньому діапазоні - 90-100 А при Х-образної обробленні і мінімальний - 80 ... 90 А при V-подібної обробленні.

2. Сварка «ялинкою» (рис. 53) при притупленні крайок і зазорі від 2 до 3 мм дозволяє отримати хорошу проплавление. Перетин валика середньої повноти (менше, ніж при зварюванні «трикутником») дає можливість сформувати «нормальний» валик. Техніка зварювання наступна: від зазору по одній з кромок (як би притулившись електродом до крайки) спуститися по ній, подаючи електрод на себе на невелику відстань 5-7 мм, потім з невеликим постійним підйомом і.подачей електрода від себе повернутися в зазор; проплавити притуплення (при необхідності зробити затримку) і спуститися по іншій стороні, виконуючи ті ж рухи, не допускаючи патьоків, підрізів, спостерігаючи за формуванням валика і підтримуючи точку «а» вище лінії «б». Діаметр електрода 3 мм. Зварювальний струм для V-подібної обробки - 60 ... 90 А, для X-подібної обробки - 90 ... 100 А.

3. Сварка методом «сходи» (рис. 54) застосовується при максимальному зазорі более 2 мм и мінімальному прітупленні крайок (або без притуплення), что Забезпечує хороше проплавление, формирование зворотнього валика. Перехід від кромки до кромки проводитися по прямій з постійнім мінімальнім підйомом. Сварка ведеться короткою дугою, но без спирання на «козірок» покриття. Затримка на Крайка - максимальна, перехід - швідшій, но плавний; перетин валика мале ( «легкий» валик). Діаметр електрода 3 мм. Зварювальний струм мінімальний 80 А ± 5 А - для V-подібною оброблення крайок і середній 90-100 А для Х-образної. зварювальний процес вести безперервно (виняток - заміна електрода і зварювання тонкого металу).

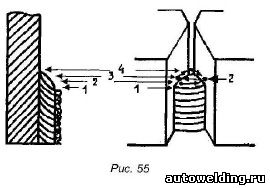

Велике значення для якості зварного шва має запалювання дуги. Початок запалювання дуги рекомендується проводити в нижній частині застиглого кратера, збоку або в центрі шва, де є доступ до вибірці (рис. 55). Перший прохід (з положення 1 в положення 2) слід проводити швидко.

Це необхідно для виконання більш «плоского» валика, що дозволяє стікати шлаку вниз і уникнути зашлаковки при поверненні між першим і другим проходом, оскільки дуга ще не стабілізувалася, а ванна не набрала певну температуру. При поверненні через місце запалювання (положення 3) слід зробити коротку затримку для проплавления початку зварювання, і тільки після стабільного запалювання дуги і розігріву ванни, не допускаючи затікання шлаку в зазор, необхідно перейти центром електрода в зазор (в положення 4). У точці 4 обов'язково зробити затримку. Дуга коротка, горить в основному з зворотного боку оброблення, оплавляючи застиглий шлак із зворотного боку і металеву перемичку, що дозволяє сформувати зворотний валик без «ямочок» на місці стикування електродів. Як тільки дуга почне в основному горіти з лицьового боку і рідкий метал вийде на лицьову сторону оброблення, необхідний спуститися електродом по одній з кромок (або по центру шва, в залежності від розташування шлаку) і, зганяючи дугою рідкий шлак, пройти за попереднім проходу.

При кореневому валику малого перетину (зварювання «сходами») після першого проходу по краю кратера необхідно (не допускаючи зашлаковки в зазорі) відразу переміщати електрод у точку 4 (в зазор).

Другий кореневої валик

Другий кореневої валик із зворотного боку при Х-образної обробленні виконується електродом діаметром 3 мм на середньому або максимально струмі 100-110A. підвищений зварювальний струм необхідний для хорошого проплавления зворотного боку кореня шва. Попередньо потрібно зробити зачистку від шлаку, а при необхідності - механічну вибірку.

Залежно від повноти першого або другого кореневого валика зварювання третього виробляти з наступною маніпуляцією:

а) коли кореневої валик легкий (малого перетину) - варіант 2 або 3 - маніпулювання виробляти «сходами», проплавляя кореневої вали і кромки по краях, при цьому обов'язково центром дуги (електрода) при маніпулюванні доходити до краю попереднього валика і зробити затримку;

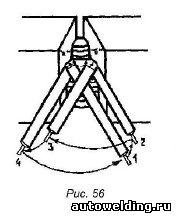

б) коли кореневої валик повний (варіант 1), крім маніпулювання електродом для формування «нормального» або «увігнутого» другого подальшого третього валиків, допомагає в процесі зварювання розворот електрода до проплавляющей стінці (площині). Це досягається розворотом кисті руки. На рис. 56 показано, в який момент зручніше виробляє зміна кута електрода. У положенні 1 дуга горить на площині «а» попередньому валику, центр дуги спрямований на край валика. Електрод розташований приблизно паралельно площині «б». Заповнивши кратер електродним металом і не змінюючи положення електрода, плавно перейти в стан 2 до торкання електродом площині «б», а дугою до краю валика. Відчувши опору, зробити розворот кисті (НЕ руки) так, щоб електрод зайняв положення 3 (паралельне площині «а») і центром дуги проплавляющей край попереднього валика і стінку «б». Заповнивши кратер елетродним металом і не змінюючи кут електрода, перейти в положення 4, проплавляя дугою попередній валик. Торкнувшись електродом площині «а», зробити розворот кисті і електрода в положення 1 і т.д. З кожним переходом виробляти підйом електрода в залежності від формування валика, ширини і повноти (набраної ванни). При мінімальному підйомі і недостатньою швидкості маніпулювання можуть бути патьоки (напливи) рідкого металу шва на закристалізувався шов. При надмірному піднесенні і великій швидкості переходу від однієї кромки до іншої з'являються западання, пропуски і підрізи на стінці в зоні шва, на краю і в середині валика. Не рекомендується проводити розворот кисті і електрода в момент переходу від однієї кромки до іншої. В цьому випадку важко сформувати валик в центрі шва без підрізів, напливів і пропусків між лусочками шва.

Багатошарова і багатопрохідний зварювання

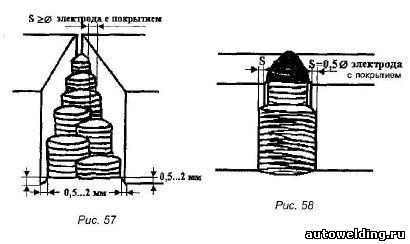

При зварюванні великої товщини застосовується багатошарова, багатопрохідний зварювання (рис. 57). Після кореневого валика другий і третій шар варяться електродом діаметром 3 мм або 4 мм (в залежності від товщини основного металу і від ширини попереднього валика) в один прохід, при цьому кожен валик повинен бути «увігнутий» або «нормальний», що дозволяє домогтися якісного зварювання подальших валиків. У наступних шарах, при переході на два, три і більше проходів, валики виконуються з невеликим посиленням електродом діаметром 4 мм. Між передостаннім валиком кожного шару і кромкою оброблення необхідно залишати відстань не менше діаметра електрода з покриттям.

Передостанній шар не повинен виходити за межі оброблення. Рекомендується залишати незаповнений оброблення від 0,5 мм до 2 мм, що дозволяє легше сформувати якісний лицьовий шар.

Ширина лицьового шару

Ширина лицьового шару дорівнює ширині оброблення плюс половина діаметра електрода з кожного боку (рис. 58). Рекомендується застосовувати маніпулювання електродом «сходами» або «дугою вперед».

Заголовки статей розкривають їх зміст. В останній статті, крім того, описуються дефекти, що виникають в процесі електрозварювання, і методи їх усунення.

Перш, ніж приступити до вивчення технології виконання вертикального зварювального шва , Рекомендуємо ознайомитися з зазначеними вище статтями (розглянуті в них питання тут повторюватися не будуть). Якщо виникнуть додаткові питання (наприклад, пов'язані зі зварювальними апаратами , Масками, електродами і т. П.), То рекомендуємо скористатися сервісом «Пошук по сайту». Можна задати питання в розділі «Коментарі» і адміністрація сайту обов'язково дасть відповідь в самий найближчий час.

Попередні загальні зауваження

До виконання зварювання деталей необхідно підготувати метал. Оброблення кромок виконується відповідно до товщини деталей, що зварюються і типом з'єднання. Підготовлені деталі фіксують в необхідному (заданому конструкторської документації) взаємне розташування. Для цього їх з'єднують короткими поперечними швами ( «прихватками») з кроком в кілька десятків міліметрів. Прихватки не дозволяють деталям зміщуватися один щодо одного.

Під час зварювання деталей вертикальним швом розплавлений метал з зварної ванни, під дією власної ваги, буде сповзати вниз. Для виключення відривання крапель, слід застосовувати якомога більш коротку дугу. Щоб цього домогтися, необхідно кінчик електрода підвести по можливості близько до звареної ванні. Якщо використовується не залипающий зварювальний електрод, то слід спирати його на одну з деталей, що зварюються.

Вертикальний шов можна варити «зверху-вниз» або «знизу-вгору».

Вертикальний шов «знизу-вгору»

Зауважимо, що зручніше варити вертикальний шов електрозварюванням з рухом електрода «знизу-вгору». Пов'язано це з тим, що в цьому випадку електродуги «штовхає» зварену ванну вгору і перешкоджає її опускання вниз. Це значно спрощує отримання якісного шва. Схема виконання такого зварного шва показана на малюнку.

У наступному відеоролику показано, як правильно варити вертикальний шов електрозварюванням з рухом електрода «знизу-вгору без відриву». Продемонстровано техніка створення короткого валика:

- руху електрода відбуваються тільки вгору-вниз;

- відсутні горизонтальні зміщення.

В результаті, виходить дуже плоский шов.

У наступному відеоролику показано, як правильно варити вертикальний шов електрозварюванням з рухом електрода «знизу-вгору c відривом». Такий технологічний прийом може бути більш зручний для початківців, т. К. За час відриву зварювального дроту метал встигає охолонути. Допускається, для спрощення, спирати електрод на поличку зварного кратера. У цьому ж відеоролику дається багато спільних корисних для зварника рад. Наприклад, показано вплив сили струму на форму шва. В загальному випадку , Зварювальний струм повинен бути на 5 ... 10 А менше рекомендованого для обраних типу електрода і товщини металу. Але, як показано у відео, це не завжди справедливо і визначається, в основному, експериментально.

Вертикальний шов «зверху-вниз»

Сварка з рухом електрода «зверху вниз» застосовується при з'єднанні, головним чином, тонких листів металу. При зварюванні цим способом тепло зварювальної дуги прагне вгору (НЕ обігріваючи зварену ванну). Тому, для отримання хорошого проплавления шва, ток слід встановлювати кілька більшої величини (на 5 ... 10А), ніж при зварюванні з рухом електрода «знизу-вгору».

Техніка зварювання «зверху-вниз» значно складніша за попередню, і тому зупинимося на ній детальніше. При виконанні вертикальних швів з рухом електрода «зверху-вниз» він розташовується перпендикулярно до зварюваної поверхні. Після підпалу дуги і утворення перших крапель розплавленого металу, його нахиляють вниз і продовжують розплавляти основний метал. Повільно переміщаючи електрод (і продовжуючи підтримувати коротку дугу) його кінчиком слід перешкоджати стіканню металу з зварної ванни. Одночасно, кінчик слід відводити в бік і вниз, т. Е. Необхідно виконувати поперечні коливальні рухи. Це буде сприяти застиганню наплавлених крапель і формування шва. При цьому не слід допускати тривалої концентрації тепла в одному якомусь місці.

Дефекти зварних швів

При виконанні зварювальних робіт можливі (особливо у початківців зварників) дефекти зварних швів . Причому, деякі з них критичні, деякі - ні. Цій темі ми на сайті приділили достатньо уваги і зараз повторювати не будемо.

Зараз ми зупинимося тільки на дефектах, які характерні для вертикальних швів. Вони з'являються при неправильному виборі сили струму і величини дуги. У таблиці наведено їх схематичний зовнішній вигляд і вказані викликали їх причини.

З іншими видами дефектів, що виникають при проведенні електрозварювання, і способах їх усунення можна ознайомитися в статті. На закінчення, пропонуємо подивитися ще один відеоролик про вертикальної зварюванні . Бажаємо успіхів!

Як отримати якісний шов в горизонтальній площині?